Litevská republika je jedním z tří pobaltských států, tvoří jí v podstatě absolutní rovina, kde nejvyšší je kopeček s necelými třemi sty výškovými metry a bezmála třemi miliony obyvatel, z nichž zhruba 18% bydlí v hlavním městě Viliusu a jeho předměstích, která jako kdyby na mnoha místech vypadla z doby sto let vzdálené. Ve Vilniusu pak překvapivě sídlí i mladá značka AudioSolutions.

Gediminas Gaidelis se rozhodl na podzim roku 2011, že je čas ze zábavy udělat reálný projekt a tak vznikla malá firmička v poměrně punkových prostorách nad autoservisem, kam se materiál musel zdvihat na kladce a stejným způsobem se na protilehlém konci domu spouštěly k náklaďákům hotové výrobky, z nichž ty nejrozměrnější nešlo kvůli nízkým stropům pořádně ani otočit.

Navzdory prostorové nepřízni tu začaly vznikat velmi zajímavé projekty včetně řady top modelů Vantage. A také se tu podařilo vybudovat dokonalou poslechovou místnost s průměrným dozvukem 0,2 s, kde se mimo jiné mixovalo a masterovalo několik alb vcelku úspěšných litevských kapel – Gaidelis je totiž víc než co jiného hlavně nadšeným konzumentem muziky a filmů.

Nyní už ale firma přesídlila na okraj Vilniusu, do zcela nové montované haly, kde je víc než dost prostoru pro další expanzi i komfortní práci.

Jednoho víkendu na konci listopadu tohoto roku jsem tak najednou seděli v letadle, které nás s krátkým přestupem ve Varšavě doneslo na vilniuské letiště, odkud nás sám Gaidelis zavezl přímo do továrničky, vzdálené jen pár kilometrů od běloruských hranic.

Toto pozdní nedělní odpoledne jsme stihli první procházku novými prostorami, které jsou i po pár měsících stále lehce nezabydlené, protože se tu klade důraz na produkci, spíše než na zvelebování – ostatně nějakých osm zaměstnanců má prostě plné ruce práce.

Až v pondělí ráno jsme ale měli možnost nahlédnout do výrobního procesu v jeho celé šíři. Zkusíme vás s ním seznámit na více než 100 následujících fotografiích:

Nová továrna, dostatečně dimenzovaná pro lehkost každodenní operativy a ještě s rezervou k rozvoji.

Zde probíhá úprava panelů, připravených na CNC strojích u externího dodavatele.

Měření a zkoušení správného postupu pro úpravu nového panelu.

Box vyhrazený pouze jednomu člověku, který zde vyrábí, lepí a skládá ozvučnice nejdražších modelů.

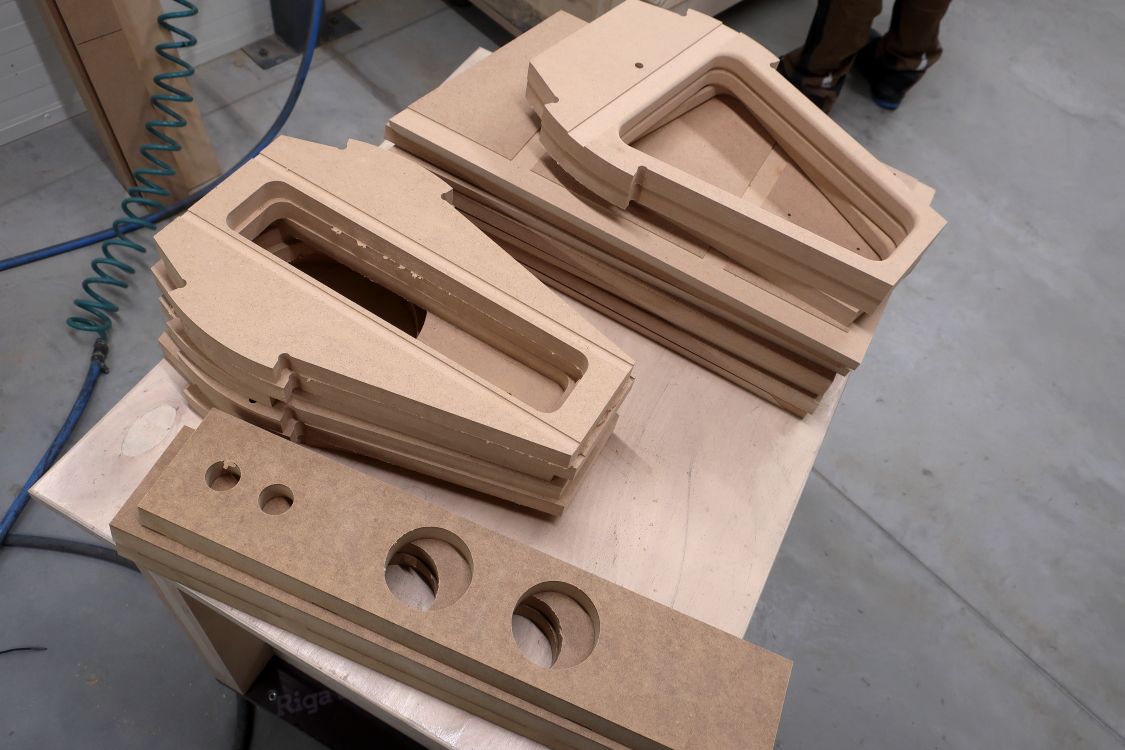

Prvky vnitřní konstrukce jednoho z modelů řady Vantage.

Klasická řemeslná práce – kromě prvků předpřipravených jednostranně na CNC (a následně stejně dolaďovaných ručně) vše vzniká v továrničce.

Lepení košaté vnitřní struktury.

Další testování toho, kterým nástrojem, do jaké hloubky a jakým postupem nové panely opracovávat.

Pohled na základní kostru ozvučnice, která bude následně uzavřena ještě do druhého vnějšího boxu.

Celkový pohled na budoucí korpus.

Vyfrézovaný čelní panel tak, jak přijde z CNC.

Člověk zodpovědný za modely Vantage má své pracovní zákoutí pěkně zorganizované.

Jeden z prvků celkové skládačky – i u nejjednodušších modelů Ouverture je dostatek zpevňujících prvků, tento konkrétně drží bassreflex a nasouvá se do hlavního těla ozvučnice.

Soustředěné lícování dílů, vše závisí na umu a zkušenosti pracovníků.

Sklad rozpracovaných dílů pro všechny modely.

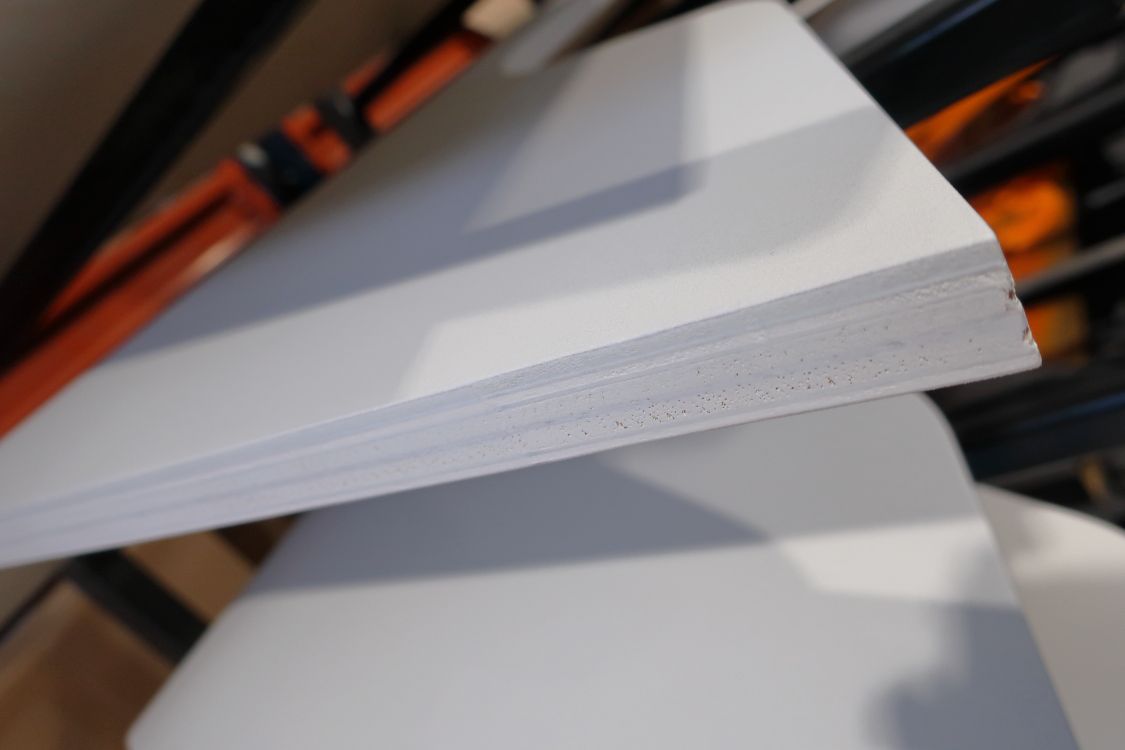

Slepený mnohavrstvý díl ozvučnice Vantage (ten tenký proužek uprostřed) s náročným tvarem, který si pouze lepením udrží dlouhodobě správnou tenzi.

Připravené krycí kroužky.

Složený kabinet, čekající na lakování. Vrstva barvy tu slouží jako utěsnění pórů.

Čela, čekající na zpracování.

Základna lakýrníka.

Schnoucí nalakované díly – část je z MDF, menší, tenčí a náročně tvarované díly z plastu.

MDF základna s přípravou pro firemní antivibrační nožky.

Skelety centrálních reproduktorů před lakováním.

Broušení první lakované vrstvy.

Zde je dobře vidět první nástřik, utěsňující a vyrovnávající povrch MDF.

Zdrsnění pro další vrstvu laku.

Vnitřní výztuhy jsou skutečně důsledně pojaté.

Další pohled na várku polotovarů. Firma říká, že mají zásoby zhruba na roční objem výroby, tj. zhruba 500 párů reprosoustav.

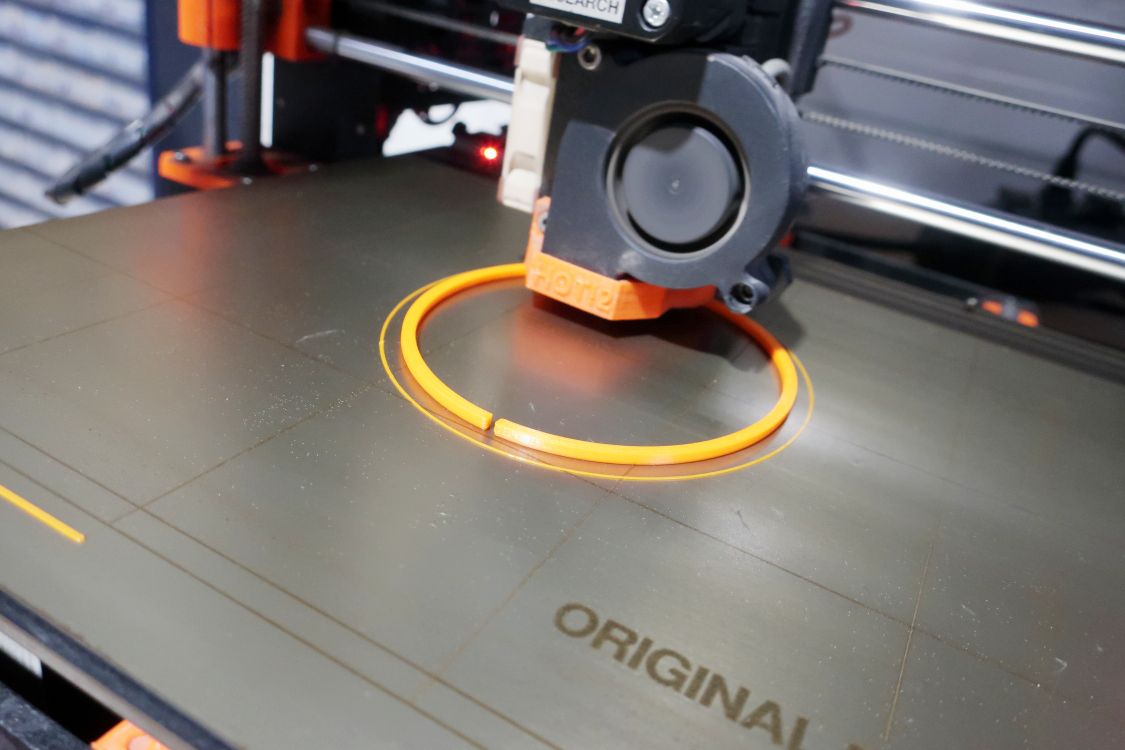

Česká stopa v Litvě – 3D tiskárny s prý nejlepším poměrem ceny a výkonu od české značky Prusa Research. Vyrábí se na nich všechny ty křiklavé díly na modely Vantage, ale i detaily jako jsou rámečky kolem reflexů a terminálů na ostatních modelech a další. Jedou prý prakticky nonstop.

Vyrobit jeden díl trvá v průměru 30 – 60 minut, některé o kousek méně, některé ale i čtyřikrát déle.

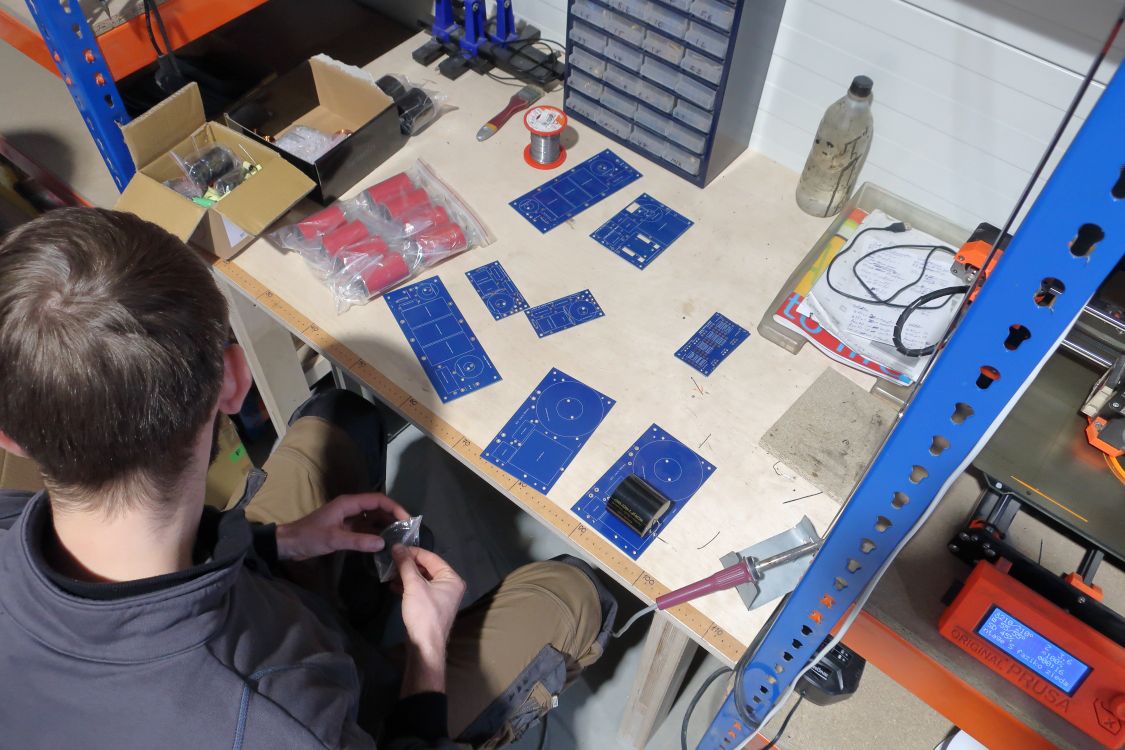

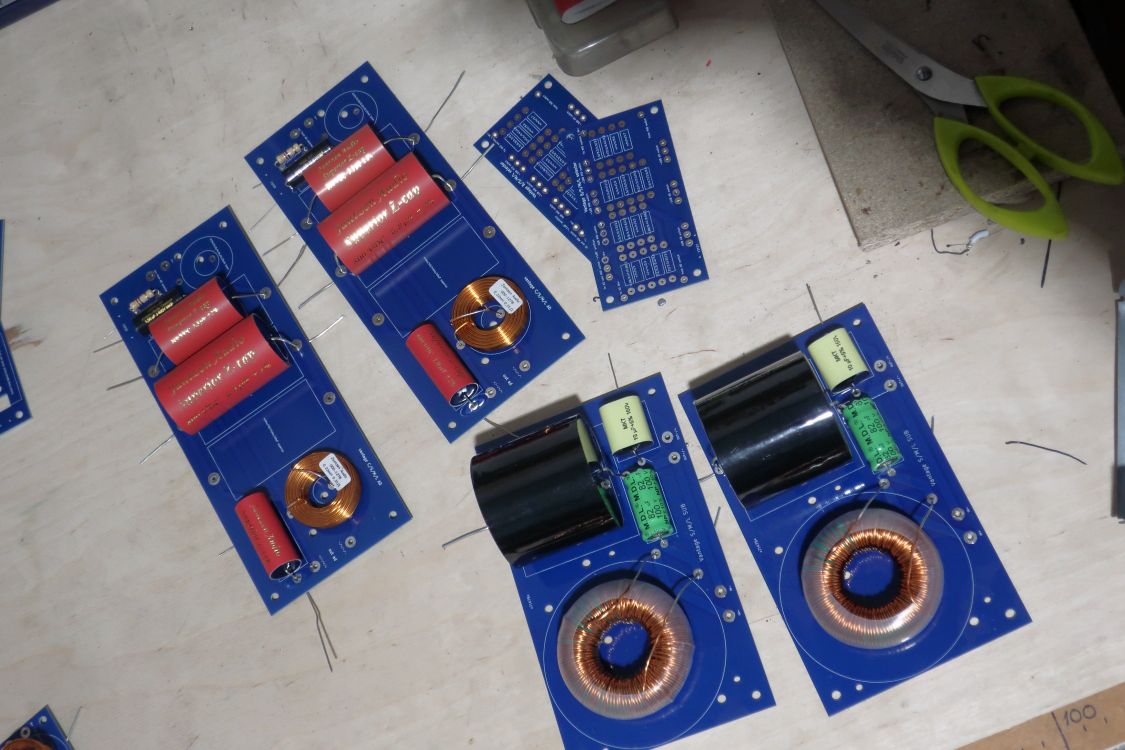

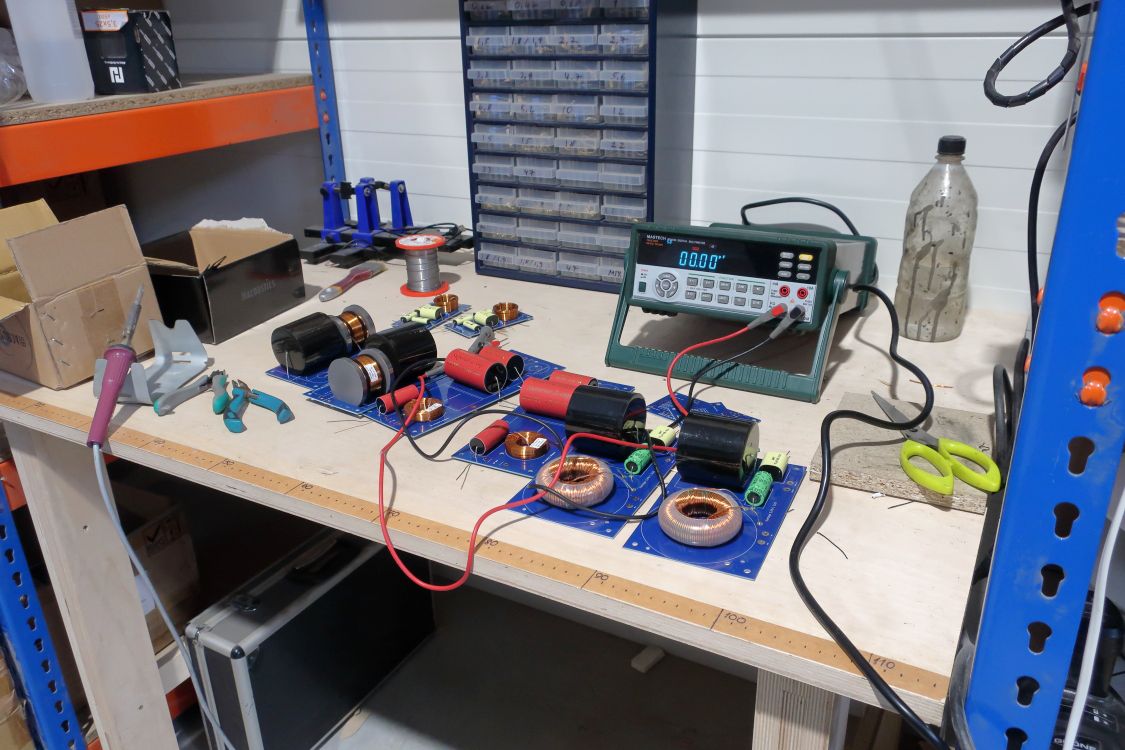

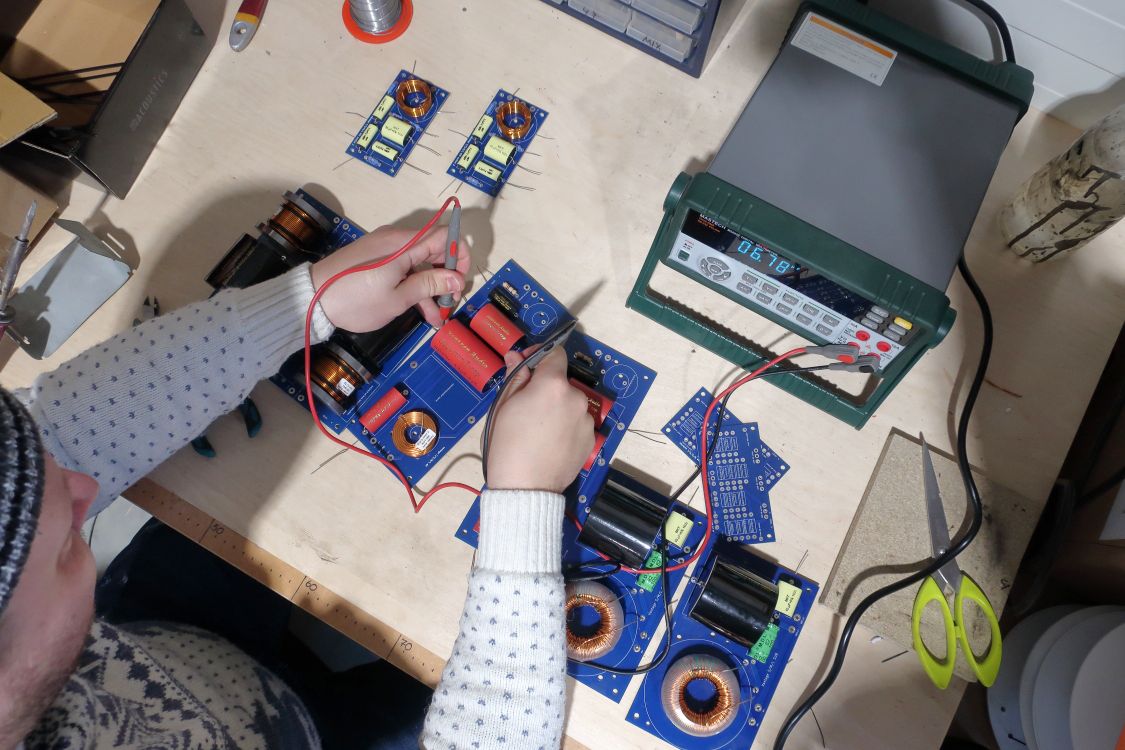

Koutek, kde se ručně pájí frekvenční výhybky. Součástek je prý opět zhruba na roční objem výroby, veškeré osazování probíhá ručně.

Na stole vidíte osazení frekvenční výhybky pro jeden model – jde o poměrně komplexní řešení, rozdělené kvůli vibracím i vzájemnému elektromagnetickému rušení na vícero desek plošných spojů.

Detail vzniku okrasného kroužku.

Část skladových zásob reproduktorů, které se používají pro výrobu, ale i vývoj a zkoumání.

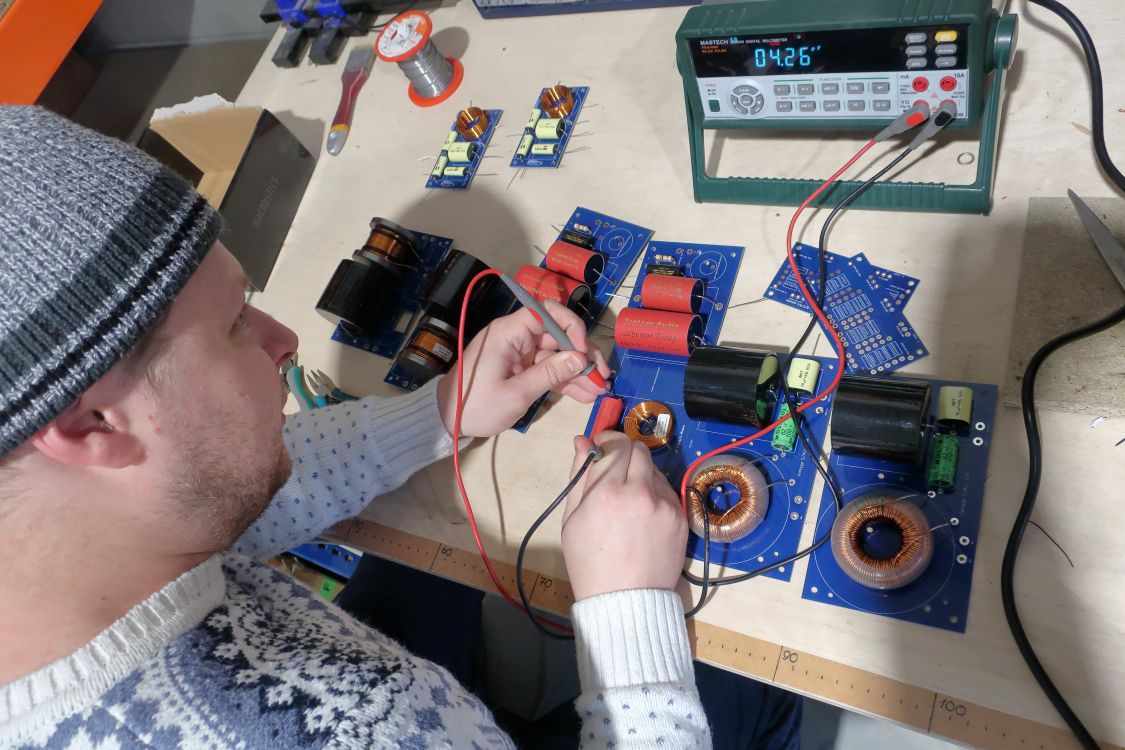

Osazování v praxi – všechno rukodělná práce.

Za frekvenční výhybky je zodpovědný jediný člověk, případně mu asistuje sám majitel.

Plošné spoje jsou dělané – jako všude – externě na zakázku a jak vidíte, Gaidelis počítá s dlouhou životností současných modelů.

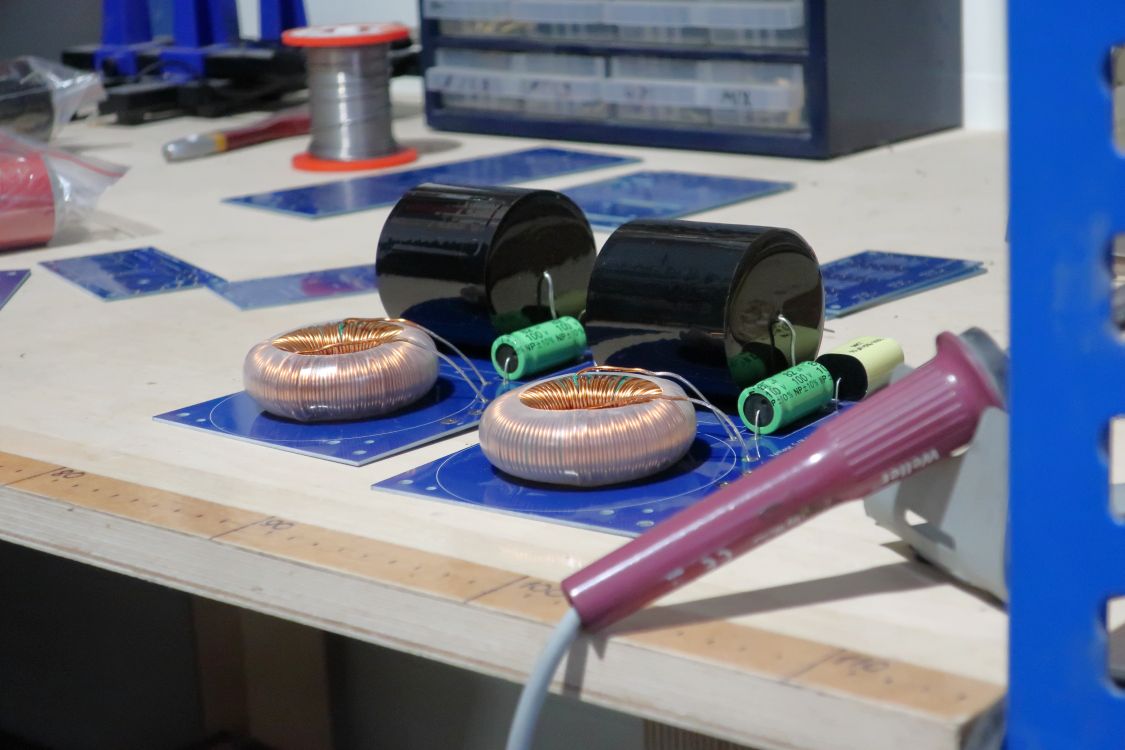

Součástky ve výhybkách rozhodně nejsou ošizené.

O topologii nebo nějakých specifických řešeních výrobce mlčí – jsou součástí know-how.

Jediné modely, kterou jsou alespoň z části připravené na sklad na rychlé dodělání jsou Ouverture, zbytek je vždy vyráběn na zakázku (kvůli množství volitelných barev a kombinací) s dodací lhůtou 6 týdnů.

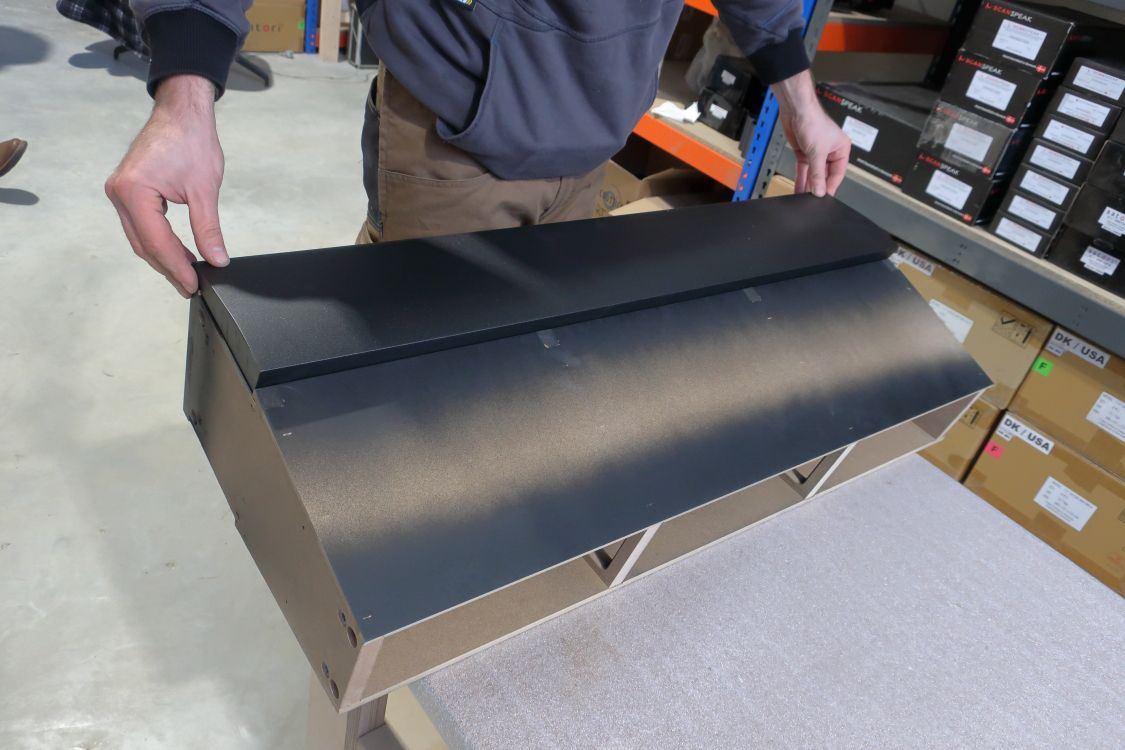

Příprava na skládání vnějších panelů a malých detailů jednoho z modelů Vantage.

Výsledky 3D tisku.

Sklad nalakovaných dílů.

Jeden pár, připravený k finalizaci osazení. Nepřipojené boční panely mají svůj účel – vnitřní struktura je tak složitá, že by s nimi nebylo možné nasadit reproduktory a protáhnout kabely skrze přepážky.

Detailní pohled na dýhovanou desku, kterou najdete na modelech Figaro.

Tady jsou krásně vidět vytvrzené vrstvy dýh, které utváří klenutí panelů řady Vantage.

Pohled na komplexní vnitřní strukturu jednoho z nejvyšších modelů.

Gaidelis ukazuje, jak se protahují kabely od měničů k výhybce – naslepo, po hmatu a na základě zkušenosti.

Stanoviště výstupní kontroly – jeden každý model projde elektrickým testem a měřením frekvenční odezvy, takže se nejen odhalí případné problémy, ale zároveň se protokol uchovává pro případné budoucí problémy.

Během zhruba hodinky ve výrobní části se výhybky přiblížily ke své konečné podobě.

I toto je pořád jen část frekvenční výhybky.

Prémiové součástky jsou samozřejmostí.

Každý plošný spoj je po osazení a zapájení proměřen.

Kabinet z řady Ouverture čekající na osazení vnitřního tlumení, kabeláže a měničů.

Následně pak také na vnější panely, podstavec,…

Natloukání gumových držáků krycí mřížky.

Vždy se finišuje vícero párů stejného modelu nebo alespoň řady.

Navzdory nástrojům jde o jemnou práci.

Osazená výhybka čeká na otestování.

Pohled do vnitřního prostoru finalizované ozvučnice Ouverture. Zadní panel chybí kvůli lehkosti manipulace a osazování.

Přikládání a lepení bočních předních panelů probíhá ručně a vyžaduje velmi pevnou a jistou ruku, montér má jen řádově vteřiny na to panel na lepidle správně usadit.

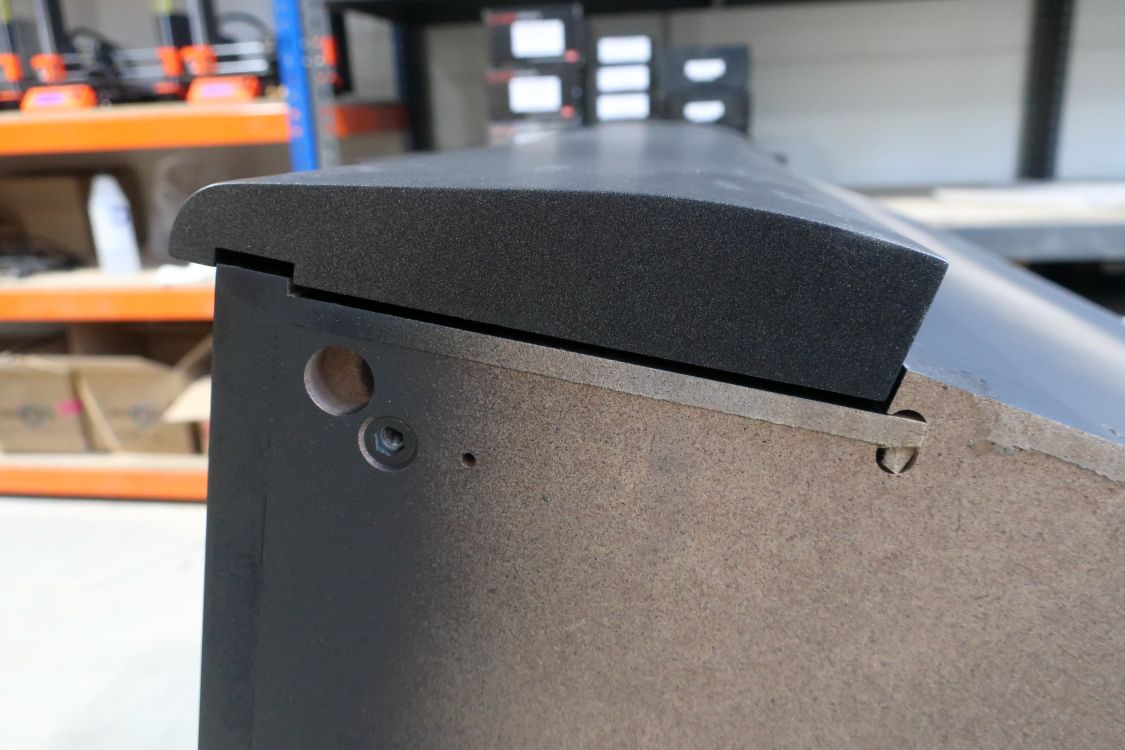

Toto je jen první pohledový test, zda jsou panely správě udělané rozměrově sedí – tolerance je zhruba 1 mm.

Což se zjišťuje u každého kusu.

Příprava lepidla.

Panely budou držet jednou provždy, i proto se nesmí nic pokazit.

Nasazení.

Tentokrát už nejde jen o pohledové usazení, ale o kontakt s lepidlem.

V případě, že je vše přesné, se přistoupí k uchycení na zhruba 20 minut – proto se dělá několik kusů zároveň, aby se předešlo prostojům. Než se nalepí poslední panel, první už drží dostatečně pevně.

Každý kus reprosoustav je poměrně složitá skládačka a to i u nejlevnějších modelů.

Jakkoliv hrubě to vše vypadá, na ozvučnicích není po tlaku ani stopy.

Po přitlačení se ještě zkouší, zda vše drží a nehýbe se.

Gaidelis prověřuje práci svého kolegy.

Touto kontrolní procedurou projde každý plošný spoj, pak výhybka jako celek a pak celá reprosoustava a to už každého kusu.

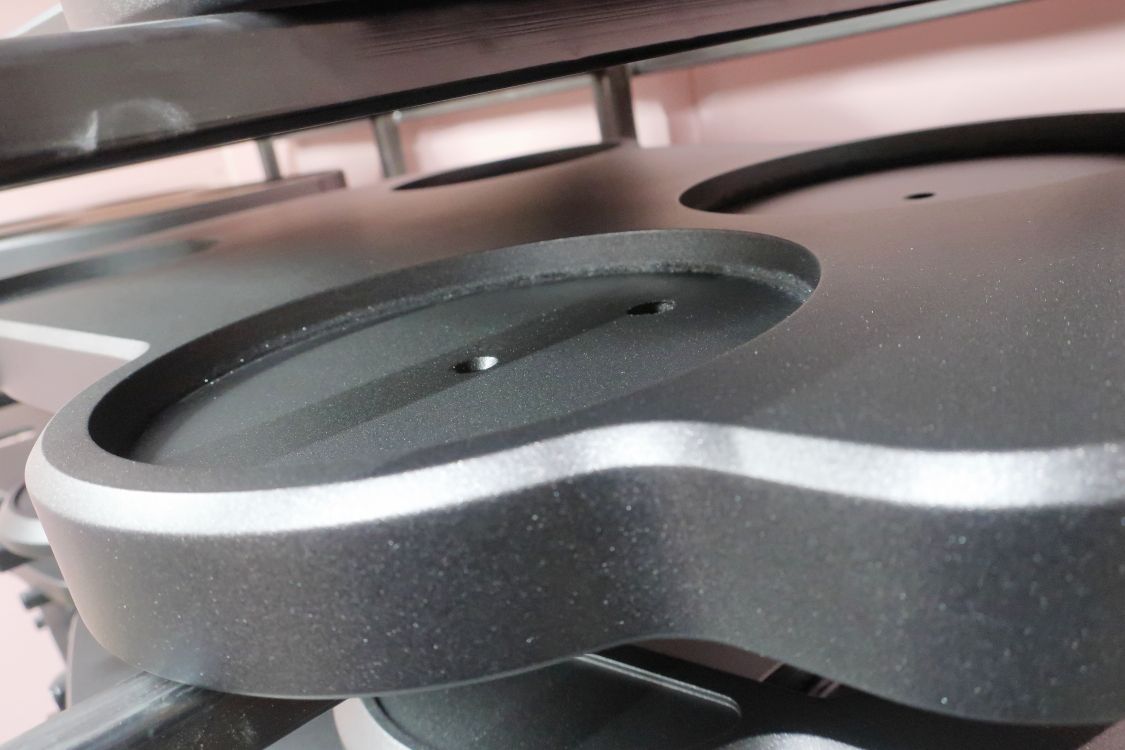

Pokovený plast, u kterého byste to absolutně neřekli.

Mysleli jste si, že lesklé prvky jsou z kovu? Ne, tak ne… Plast, ale skutečně výtečné kvality.

I originální firemní Mini Horn pro výškové měniče je z 3D tiskárny…

…a to nejen onen vnitřní kroužek, ale i vnější část.

Reproduktor a Mini Horn.

Díky 3D tisku se dá měnič jen jednoduše zacvaknout a perfektně sedí a drží, i když se pro jistotu používá i lepidlo.

Kompletní osazení s planžetou, vše je jako skládačka.

Zadní strana tweeteru, neboli pracovní komora.

Krycí kroužek s finálním nástřikem.

Zadní panel Figaro – díl s otvory pro terminály se do toho horního zasouvá a následně se ještě mezi ně vsouvá ona „skorokovová“ ploška s označením.

Pohled zvnějšku (vlevo) a zevnitř (tři vpravo).

Detail popisovaného spoje.

A ukázka toho, jak zhruba to vypadá.

Lakovna, připravená pro jeden pár reprosoustav.

Jeden z vrchních dílů ozvučnic.

Nanášení jedné z prvních vrstev. Je jich podle modelu 6 – 8.

Každý díl je prací zkušeného lakýrníka, který se nevěnuje ničemu jinému.

Kontrola první vrstvy.

Každá vrstva má svůj účel a celý proces trvá poměrně dlouho.

Nalakované detaily z 3D tiskáren.

Úprava dílů z CNC na míru konkrétní reprosoustavě.

Ruční práce je nedílnou součástí i základních modelů, nejde jen o slepování dodaného.

Tady čeká na další opracování velký boční panel z řady Vantage, složený z oněch mnoha vrstev dýhy.

Detail lakýrnického koutku.

Příprava otvoru pro destičku s reproterminály.

Box vpravo obsahuje největší model řady Figaro – 105 kg vážící Figaro XL stojí 339 990,- a má na výšku 178 cm!

Vnitřní prokabelování nižších modelových řad obstarává InAkustik.

Návštěva v Litvě byla rozhodně zajímavá – více než samotnou továrnou tím, že jsme měli možnost poznat přímého, odhodlaného a racionálního Gediminase Gaidelise. Značka má sympaticky pragmatické vidění, kdy čtyři etablované řady nepotřebuje a ani nechce dále rozšiřovat a soustředit se chce jen na drobná generační vylepšení. Když se svébytných Gaidelisem strávíte dva dny, pochopíte, proč i jeho reprosoustavy hrají a vypadají jinak, než ostatní.

https://www.hifi-voice.com/profily/factory-tour/4146-na-navsteve-u-audiosolutions#sigProId0e5b1dd797

--- --- --- --- ---

DOVOZCE: Amarock Studio | www.amarockstudio.cz